Производство вальцовых станков под брендом GENC DEGIRMEN стартовало в 1990 г. В то время в Турции происходил бум строительства мельничных комплексов, поэтому многие машиностроительные компании, в том числе и «Молинус», поставили перед собой задачу создать линейку мукомольного технологического оборудования. Разработки фирмы «Молинус» начались с самого важного – с вальцового станка.

Первые образцы можно назвать «аналоговыми» – они были минимально автоматизированы и оснащены электроникой. Пожелания клиентов и постоянная работа наших специалистов привели к модернизации станков. Появилась модель с обвязкой современным пневматическим управлением в сочетании с более совершенным механизмом отвала – привала вальцов. Это позволило эффективно выдерживать параллельность рабочих вальцов и сохранять заданный межвальцовый зазор, что улучшило качество размола.

Бурное развитие автоматики и электроники естественно отразилось в следующих моделях станков. В них уже стали использовать датчики наличия продукта в загрузочных стаканах, а питающие валки получили индивидуальный привод, что в сумме позволило обеспечить равномерное поступление продукта на рабочие вальцы станка независимо от колебаний потока продукта, поступающего в станок.

Следующим шагом в усовершенствовании вальцовых станков стала замена приводных шестерней на зубчатые ремни, что позволило улучшить следующие аспекты работы вальцовых станков:

● резко снизить шум на вальцовых этажах;

● добиться отсутствия маслянистых подтёков под станками, что неизбежно при эксплуатации картеров с масляными ваннами, в которых вращаются шестерни;

● упростить эксплуатацию привода.

Современный вальцовый станок должен быть не только надёжным и эффективным механизмом для размола зерна, но и легко вписывающимся в систему автоматизации мельничного или другого комплекса, он должен быть надёжно защищён электроникой от различных аварийных ситуаций. В комплектацию станка, в зависимости от выполняемых задач, входят датчики уровня и температуры, контроллеры, частотные преобразователи и сенсорные экраны. Размольные вальцы и питающие валки должны легко и быстро заменяться, а в ответственных местах обязательно должна быть использована нержавеющая сталь. Кроме всего перечисленного, у станка должен быть красивый дизайн и различные цветовые гаммы, так как при замене оборудования заказчик всё чаще требует окраску в цвет уже существующего оборудования, либо при строительстве новых комплексов всё оборудование должно соответствовать цветовой гамме фирменного стиля.

Современный вальцовый станок должен быть не только надёжным и эффективным механизмом для размола зерна, но и легко вписывающимся в систему автоматизации мельничного или другого комплекса, он должен быть надёжно защищён электроникой от различных аварийных ситуаций. В комплектацию станка, в зависимости от выполняемых задач, входят датчики уровня и температуры, контроллеры, частотные преобразователи и сенсорные экраны. Размольные вальцы и питающие валки должны легко и быстро заменяться, а в ответственных местах обязательно должна быть использована нержавеющая сталь. Кроме всего перечисленного, у станка должен быть красивый дизайн и различные цветовые гаммы, так как при замене оборудования заказчик всё чаще требует окраску в цвет уже существующего оборудования, либо при строительстве новых комплексов всё оборудование должно соответствовать цветовой гамме фирменного стиля.

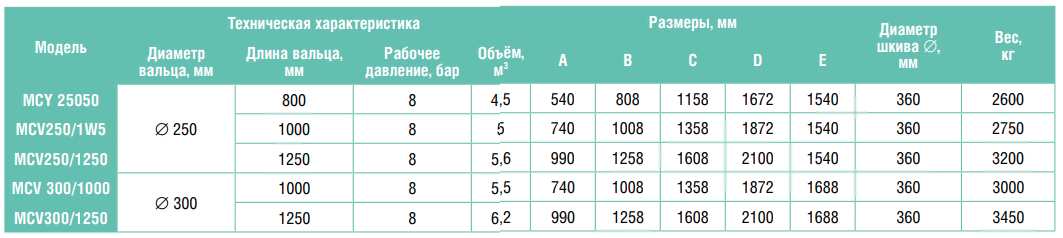

Линейка МСV вальцовых станков фирмы «Молинус» полностью отвечает вышеперечисленным требованиям и состоит из линейки моделей, которые могут быть как четырёх-, так и восьми- вальцовыми:

Ещё одно направление , которым занимается завод «Молинус» – это выпуск мелкосерийных партий вальцовых станков с заданными нестандартными задачами.

Например, нужны станки небольшой производительности или с верхним забором продукта, требуется создать станок с применением пневматики и электроники определённой фирмы. Все эти задачи вполне выполнимы. На таких станках отрабатывают новые технологии.

В данный момент в реальных производственных условиях уже в течение 10 месяцев работают станки с индивидуальными электродвигателями на постоянных магнитах на каждом валу. После проведения полных производственных испытаний будет известны все плюсы и минусы такой компоновки. Сейчас в фирме «Молинус» идут разработки нового оборудования, в том числе и вальцового станка.

Возможно это будет станок – «Планшет», в котором всё рабочее пространство будет герметичным, не будет никаких штурвалов и кнопок, кроме кнопки «Стоп».

Вся регулировка будет осуществляться с планшета ответственного мастера. Время покажет насколько удачным будет данное решение.

Рассева – от мала до велика

Рассева, выпускаемые фирмой «Молинус», отличаются большим разнообразием по типоразмерам и техническим особенностям в зависимости от производительности и поставленных клиентами задач. Их применяют на предприятиях мукомольной, крупяной, комбикормовой и химической промышленности.

Рассева, выпускаемые фирмой «Молинус», отличаются большим разнообразием по типоразмерам и техническим особенностям в зависимости от производительности и поставленных клиентами задач. Их применяют на предприятиях мукомольной, крупяной, комбикормовой и химической промышленности.

Самый простой и небольшой по размеру – это контрольный рассев с площадью просеивающей поверхности 4,5 м2. Он имеет всего одну секцию, в которой установлены деревянные рамки. Производительность такого рассева составляет 1,5–3 т/ч.

На мукомольных предприятиях его применяют для контроля продукции, а также для высева муки из манной крупы.

Для контроля манной крупы такой рассев лучше всего устанавливать непосредственно на бункере выбоя (перед фасованием), так как во время транспортирования из размольного до выбойного отделения крупинки манной крупы могут частично доизмельчаться, превращаясь в муку, которую необходимо выделить перед выбоем.

Согласно ГОСТ 7022–97 «Крупа манная. Технические условия», в манной крупе допускается наличие не более 2% муки, проходящей через шелковое сито №38. Контрольный рассев делит поступающий продукт на две фракции: сход и проход, поэтому имеет простую конструкцию, которая включает раму, виброднище и 7 деревянных рамок, стянутых шпильками. Если стоит задача разделить поток на три фракции, то требуется рассев с корпусом и бÓльшим количеством рамок.

В случае, когда нужно разделить поток продукта на 2 фракции с большей производительностью или пропустить через один рассев 2 различных потока, то вполне возможно подойдёт простой двухсекционный рассев с количеством рамок от 7 до 14. Естественно, что, если потоки нужно разделить на 3–5 различных фракций, то потребуется рассев с двумя корпусами. Его часто применяют на небольших крупозаводах для разделения крупы по номерам или для разделения шелушённого и не шелушённого зерна. На мельницах такие рассева часто используют для контроля готовой продукции (муки высшего, 1‑го и 2‑го сорта). Самые популярные модели рассевов шести-, восьми- и десятиприёмные. Если раньше они имели по 20–24 деревянных рамок при площади просеивающей поверхности секции 5,3–6,3 м2, то в настоящее время на всех новых проектируемых мельницах устанавливаются рассева гиганты, имеющие по 30 рамок в каждой секции.

За счёт увеличения числа рамок и их полезной площади площадь просеивающей поверхности одной секции может составлять 10м2. В современных рассевах применяются алюминиевые рамки, что увеличивает срок службы как самой рамки, так и сита. В этих рамках очистители сит выполняют дополнительную функцию выталкивателей муки, что позволило уменьшить высоту рамки и увеличить их количество, а значит и площадь просеивающей поверхности секции, не увеличивая её геометрические размеры. Кроме того, новые рамки можно использовать для рассевов старого типа, а значит, не заменяя целиком рассев, можно увеличить его производительность на 20–30%. В рассевах фирмы «Молинус», согласно современным требованиям, места соприкосновения с продуктом выполняют из нержавеющей стали, а некоторые элементы корпуса, в целях облегчения общей массы, изготавливают из алюминия.

Фирма «Молинус» на сегодняшний день является лидером на российском рынке по поставке как самих рассевов, так и запчастей к ним – рамок, подрамников, очистителей, сит, подвесок, рукавов и др.